一、引言

隨著工業發展所帶來的廢水種類和數量的不斷增加,廢水處理已成為環境保護中的重要研究課題。混凝沉淀是廢水處理中的一種經濟而簡便的處理方法、堿式氯化鋁是廢水混凝沉淀處理的有效混凝劑,它在單獨處理和各種處理流程中的預處理、中間處理或終處理中均表現出很多優勢。

早在六十年代初期、就有不少外國專利文獻介紹堿式氯化鋁用于某些廢水的處理。在日本、隨著堿式氯化鋁與有機高分子絮凝劑并用的深入研究、使其在廢水處理中的應用范圍越來越廣。

自1973年以來,我國對堿式氯化鋁在廢水處理中的應用研究發展很快,并在輕工、冶金、機械加工的部分廢水處理中取得了成功應用。而用堿式氯化鋁處埋制革廢水、目前仍未廣泛應用,使得制革廠周圍污染嚴重,廢水長期達不到排放要求,尤其是廢水中富含的鉻化合物,是人和動物的強致癌物質。河南地處中原,制革歷史悠久,制革廠較多,因此,處理制革廢水刻不容緩。

二、處理制革廢水工藝流程

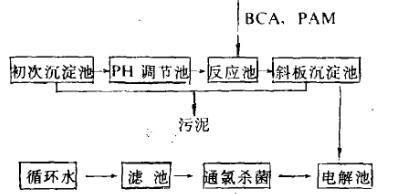

1977年,上海益民等四個皮革廠對制革廢水進行了堿式氯化鋁混凝電解法處理的小型和中間試驗,并通過了現場技術鑒定,為制革行業廢水處理開辟了一條新途徑。該流程具有效益好、占地少、管理方便,不受廢水水質影響和處理水可在部分車間內循環使用等特點,適于中小型皮革廠。中間試驗工藝流程圖如下:

按照該流程處理制革廢水時,較佳工藝條件如下:

堿式氯化鋁(BAC)投加量:0.038%;

聚丙烯酰胺(PAM)投加量:0.4毫克/升;

氯投加量:0.012%;

原水pH調節:7-8.5;

加BAC后pH調節:6.2-6.7;

通過石墨板后pH調節:5.8-6.2;

攪拌時間:20分鐘;

電流密度:2安培/升、2-3分鐘。

三、處理效果

按照上述工藝條件用堿式氯化鋁處理制革廢水,處理后懸浮物、色度、硫化物、鉻含量的去除率均在90%以上,可達到廢水排放要求,但由有機物構成的化學需氧量(COD)去除率為75%左右,需二次處理才能達到排放標準,處埋效果見表1。

表1 堿式氯化鋁在處理制革廢水中的效果

| 指標(毫克/升) | 原水 | 處理水 | 去除率(%) |

| 懸浮物 | 1202 | 35 | 97 |

| 色度 | 566 | 25 | 95 |

| 硫化物 | 30.03 | 2.65 | 96.2 |

| 鉻 | 0.233 | 0.0125 | 95 |

| COD | 1994 | 562 | 75 |

在實馳室中模擬類似工藝條件,用堿式氯化鋁處理不同含鉻量廢水,發現除鉻率均在90%以上(見表2),這為堿式氯化鋁在處理制革廢水中的廣泛應用提供了有力的證據。

表2不同鉻含量除鉻效果

| 水樣 | pH | 堿式氯化鋁投加量(毫克/升) | 含鉻量(毫克/升) | 除鉻率(%) |

| 原水 | 7.5 | 100 | 25.00 | 97.00 |

| 處理水 | 7.5 | 0.14 | ||

| 原水 | 7.1 | 100 | 1.32 | 90.67 |

| 處理水 | 7.1 | 0.12 |

通常,隨著堿式氯化鋁投加量的增加、除鉻率隨之增加。在每升含鉻廢水中投加一定量的堿式氯化鋁,攪拌一分鐘、靜置后取上清液分析結果見表3。

表3 不同堿式氯化鋁投加量的除鉻率

| 污水編號 | pH值 | 堿式氯化鋁投加量(毫克/升) | 鉻含量(毫克/升) | 除鉻率(%) |

| 原水 | 6.9 | 0 | 1.77 | |

| 1 | 6.9 | 24 | 0.52 | 70 |

| 2 | 6.9 | 30 | 0.43 | 76 |

| 3 | 6.9 | 42 | 0.30 | 83 |

| 4 | 6.9 | 90 | 0.18 | 90 |

可見,每升污水中加入90毫克以上堿式氯化鋁,除鉻率才能達到90%以上。

四、結論

隨著堿式氯化鋁產量的增長和在給水凈化、廢水處理方面的深入研究,使人們越來越重視堿式氯化鋁的開發應用價值。在處理污水方面、它不僅能除去懸浮物和膠體物質,而且還能夠除去由有機物構成的生化需氧量和化學需氧量、富營養物質、油類、重金屬物質和放射性污染物質等。因此,在污水處理方面特別是制革廢水應大力推廣應用。