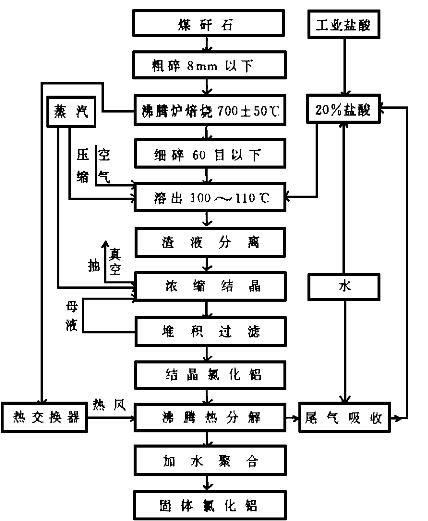

制取聚合氯化鋁的方法很多,大至可分為:熱解法、酸溶法、電解法、電滲法等。本文所介紹的用煤矸石制取聚合氯化鋁的方法就是其中的酸溶法,整個原理及工藝流程可分為粉碎、焙燒、連續(xù)酸溶、濃縮結(jié)晶、沸騰分解、配水聚合五道工序,其原理及工藝流程如圖1所示。

1、粉碎焙燒

粗碎后的煤矸石在焙燒過程中,隨著溫度的升高、高嶺石成為非晶質(zhì)或半晶質(zhì),進一步升溫,使高嶺石逐漸轉(zhuǎn)化為γ-Al2O3和SiO2,其化學(xué)反應(yīng)式如下:

Al2O3·2SiO2·2H2O→(550-700℃)Al2O3·2SiO2+2H2O

Al2O3·2SiO2→(700-800℃)γ-Al2O3+2SiO2↓

在這一過程中溫度不能過高,當(dāng)溫度超過850℃時,γ-Al2O3逐漸轉(zhuǎn)化為α-Al2O3,使反應(yīng)失去活性,煤矸石中Al2O3一般較高溶出率的焙燒溫度控制范圍為600-800℃。

2、連續(xù)酸溶

焙燒后的煤矸石應(yīng)細粉至60目左右,以便使氧化鋁溶出率較高且較經(jīng)濟,然后連續(xù)酸溶。

其工藝條件是:

(1)選用在恒沸點附近濃度為20%鹽酸溶液較佳,這時氧化鋁的溶出率較高,但制備結(jié)晶AlCl3中間產(chǎn)物的成化度較高、為降低結(jié)晶AlCl3中間產(chǎn)物的成化度,允許鹽酸的濃度可適當(dāng)增加,當(dāng)鹽酸濃度增加到0.8M以上時,結(jié)晶AlCl3中間產(chǎn)物的成化度下降很快,但氧化鋁溶出率增長幅度并不大。

(2)酸溶設(shè)備采用四釜,用蒸汽直接加熱,在常壓溫度為100-110℃的條件下,連續(xù)酸溶并壓風(fēng)攪拌。

(3)溶出液采用混凝沉淀法進行分離。從反應(yīng)釜連續(xù)流出的溶出液進入沉淀池,待沉淀池充滿后,加混凝劑聚丙烯酰胺或動物膠進行混合,靜止4h,清液轉(zhuǎn)入存貯池、沉渣即可排出。

3、濃縮結(jié)晶

從連續(xù)酸溶工序中得來的酸溶母液進入搪瓷釜內(nèi),呈負壓狀態(tài),然后用蒸汽加熱以實現(xiàn)濃縮。當(dāng)蒸出液為母液體積的45-50%時,即停止加熱濃縮,濃縮周期為10h。然后,出料經(jīng)滯留槽冷卻過濾后可得結(jié)晶AlCl3。蒸發(fā)出的水蒸汽和部分鹽酸氣經(jīng)吸收,可循環(huán)使用。

4、沸騰熱解

濃縮結(jié)晶的AlCl3用熱網(wǎng)加熱到170-180℃條件下,進行熱分解,使產(chǎn)品堿化度控制在70-75%。熱分解的HCl氣體在吸收塔內(nèi)循環(huán)吸收,用以配制稀鹽酸,可在連續(xù)酸溶工序中重復(fù)利用。每分解1t結(jié)晶AlCl3可得300kg HCl氣體,有明顯的經(jīng)濟效益。

5、配水聚合

從沸騰熱解工序中得到的AlCl3,加水溶解混合并加以攪拌,產(chǎn)品由稀變稠,到一定濃度,從容器中倒出,經(jīng)風(fēng)干龜裂后,即得固體聚合氯化鋁混凝劑。